Термін службилезо молоткапов'язано з матеріалом самого леза молотка, типом подрібненого матеріалу тощо. Матеріал леза молотка є найважливішим фактором, що впливає на його термін служби. Леза молотка на ринку умовно поділяються на три категорії: звичайні леза молотка, леза молотка, зварені напиленням з карбіду вольфраму, та леза молотка, зварені плавленням з карбіду вольфраму.

Серед них, якщо звичайний молот є термічно обробленим або просто використовується молот зі сталі 65Mn, ціна на цей тип молота відносно низька, але відповідний термін служби також коротший.

Зварювальні молоти з карбідом вольфраму з напиленням широко використовуються на ринку. Вони використовують технологію оксиацетиленового напилення для напилення порошку карбіду вольфраму на основу молота, а потім термообробку молота для отримання кінцевого продукту. Однак через суворі виробничі умови та вплив якості зварювального дроту з карбіду вольфраму, якість кінцевого молота з карбіду вольфраму також нерівномірна, часто супроводжуючись такими дефектами, як пори та включення в зварному шарі, що серйозно впливає на його термін служби. Особливо, коли трохи твердіші матеріали руйнуються, зварний шар легко руйнується. Крім того, виробничий процес супроводжується великою кількістю пилу та шкідливих газів, що не дозволяє досягти автоматизації, і перспективи не дуже обнадійливі.

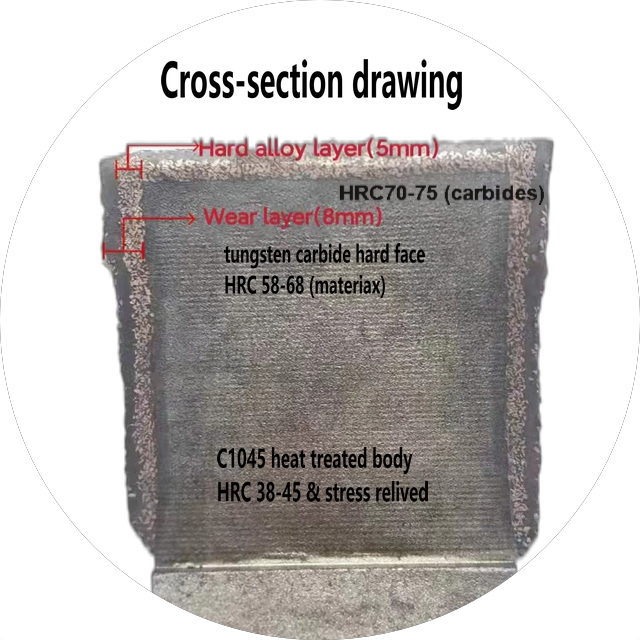

Зварювальні молоти HMT з твердосплавним зварюванням плавленням використовують технологію плазмового зварювання, яка дозволяє нанести шар частинок твердого сплаву на підкладку молота, досягаючи майже однакової товщини між підкладкою молота та шаром зварювання твердого сплаву. Водночас кожна частинка твердого сплаву має різноспрямовану ріжучу кромку, що значно підвищує стійкість молота до зсуву. Деталі молота HMT, зварені плавленням твердих сплавів, мають чудові характеристики, з підвищеною зносостійкістю, терміном служби, ударною стійкістю та ефективністю дроблення порівняно з деталями молота, звареними напиленням з твердосплавного зварювання. Крім того, виробничий процес може бути автоматизованим та екологічно чистим, що робить його трендом у сучасному виробництві деталей молота.

Подрібнення матеріалів також суттєво впливає на термін служби молотів, а використання різних молотів для подрібнення різних матеріалів може значно покращити ефективність подрібнення. Деякі матеріали мають високу твердість, тому сила удару на молот також дуже велика. Наприклад, коли подача бамбука та молот для напилення карбіду вольфраму ламаються, шар зварювання схильний до руйнування. Для матеріалів зі значним зносом довжину зносостійкого шару слід збільшити на 100 мм, наприклад, для подачі зернової лушпиння. Існує також категорія подрібнених дерев'яних блоків, які мають високу силу удару та зносу, і молоти для напилення карбіду вольфраму взагалі не можна використовувати. Термін служби звичайних молотів відносно короткий. Для подрібнення таких матеріалів молоти для зварювання плавленням твердих сплавів HMT можуть дуже добре відповідати вимогам. Після практичного використання виробником подрібнених дерев'яних блоків було доведено, що молоти для зварювання плавленням твердих сплавів HMT можуть дуже добре відповідати вимогам. Крім того, вміст вологи в кукурудзі також суттєво впливає на ефективність подрібнення. Коли вміст вологи високий, знос молота відносно великий, а термін служби коротший.

Час публікації: 02 квітня 2025 р.